ОБОРУДОВАНИЕ

С 1950 года наша компания является лидером на рынке производства оборудования для сушки, холодного копчения, вяления и созревания колбасных изделий, сыров и рыбных продуктов

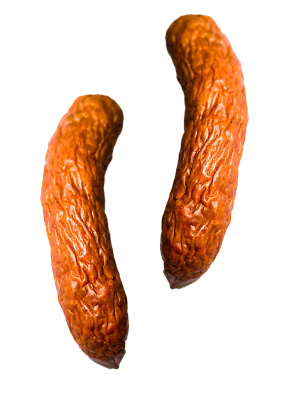

ОКОРОКИ

КОЛБАСНЫЕ ИЗДЕЛИЯ

КОПЧЕНЫЕ ИЗДЕЛИЯ

СЫРЫ

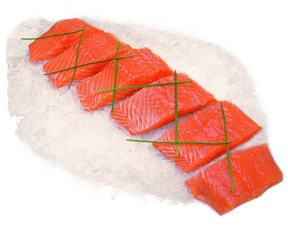

РЫБА

ДЕФРОСТЕРЫ

ЧИСТЫЕ КОМНАТЫ

Благодаря накопленному опыту мы готовы ответить на любой производственный запрос, проектируя как отдельные установки, так и целые предприятия, используя при этом самые современные технологии.

ОКОРОКИ

ОКОРОКИ

Засол в камере со статичной атмосферой

В состав установки входят потолочные испарители, создающие статичный холод в камере, и размещенные на боковых стенках теплоизолированные короба из АБС-пластика с регистрами на горячей воде. В качестве альтернативы статичным испарителям в некоторых случаях возможно применить принудительную вентиляцию с соответствующим агрегатом для обработки воздуха. Для правильного впитывания поваренной соли фундаментальное значение имеет контроль над температурой и относительной влажностью. Период засола длится от 10 дней до 21 дня в зависимости от веса окорока.

Камера выдержки

Эта установка рассчитана на работу с низкими значениями относительной влажности для постепенного отбора влаги из продукта и сведению к минимуму возможности образования корки. В зависимости от типа окорока период выдержки длится от 5 до 12 недель.

Предварительная сушка

В течение этой фазы, которая может длиться от 3 до 12 недель, происходит дальнейшее удаление влаги из продукта, что гарантирует более длительный срок хранения.

Компьютерная система

Наша компьютерная система управления и контроля, помимо мониторинга температуры и влажности, позволяет:

- Устанавливать программы по умолчанию;

- Контролировать температуру жидкостей, оптимизируя потерю веса;

- Регистрировать и графически отображать на единой странице динамику нескольких переменных (температура, относительная влажность и т.д.);

- Осуществлять контроль за правильностью процесса созревания продукта.

Кроме этого, для централизации контроля над разными единицами оборудования, мы разработали специальную компьютерную систему, которая позволяет регистрировать и обрабатывать сигналы тревоги, поступающие от оборудования, собирать и графически отображать основные данные камер, осуществлять телеуправление, дистанционное программирование и автоматический и централизованный контроль над камерами для оптимизации энергопотребления.

Камера предварительной выдержки

При создании этой камеры мы применили особую систему вентиляции: воздух подается по двум воздуховодам на боковых стенках через специальные инжекторы в форме усеченных конусов определенных размеров. Расход воздуха, проходящего через два нагнетающих воздуховода, непрерывно регулирует исполнительное устройство линейного перемещения и система заслонок, в результате чего создается воздушная стена, которая постоянно перемещается внутри камеры, обеспечивая лучшее вяление критических участков окорока; кроме того, для воздушной стены можно задавать промежуточные точки остановки и длительность самих остановок. Удаление воздуха происходит через потолочные воздуховоды с регулируемыми воздухозаборниками. Установка данного типа рассчитана на работу с низкими значениями относительной влажности для эффективного отбора влаги из окорока при низкой температуре в целях воспрепятствования роста бактериальной флоры и для наилучшего проникновения поваренной соли к центру окорока. Это самая ответственная и важная фаза процесса. В зависимости от типа окорока период предварительной выдержки длится от 2 до 3 недель

Вяление

Эта фаза, которая длится около 1-2 недель, необходима для повышения температуры внутри продукта с целью запуска ферментативных процессов.

Сушка

Камера сушки служит для контролируемого поддержания температуры и относительной влажности в пределах, которые позволяют продукту приобрести свой характерный аромат.

Энергосбережение

Рекуперация тепла: наша система позволяет рекуперировать полное тепло конденсации при работе холодильного компрессора. В связи с этим, когда тепло и холод требуются одновременно, нет необходимости использовать дополнительные источники тепла. Кроме того, это возможность получения горячей воды температуры 40-45°C с помощью пароохладителя (опционально), которая может быть использована как для других технологических машин, так и иных нужд завода.

Энтальпия: работа с энтальпией подразумевает как можно более продолжительное использование способности наружного воздуха отбирать влагу. Наша система построена на алгоритмах, которые позволяют использовать наружный воздух даже тогда, когда значение одной из основных величин (температуры и относительной влажности) по видимости сильно отличается от нужных показателей.

Экономайзер: в составе установок с автономным холодильным агрегатом предусматривается система переохлаждения хладагента, которая ведет к увеличению производительности компрессора на 13% – 15% при равной потребляемой электрической мощности.

Высокоэффективные двигатели (IE2 – IE3): повышение эффективности работы предприятия, снижение энергопотребления.

Инверторы: это частотные преобразователи, установленные на электродвигателях центробежных вентиляторов и / или компрессорах. Использование инверторов позволяет увеличивать или уменьшать число оборотов электродвигателей с целью оптимизировать их эффективность при различных технологических условиях и загрузке.

Прямое соединение электродвигателя / вентилятора: это техническое решение в сочетании с использованием инвертора позволяет снизить потребление электроэнергии посредством оптимизации настройки.

Модуляция клапанов тепла и холода: для улучшения производительности системы в соответствии с реальной необходимостью продукта на разных стадиях созревания.

Система оттайки горячим газом: позволяет быстро и качественно размораживать испаритель с ограниченными энергетическими затратами.

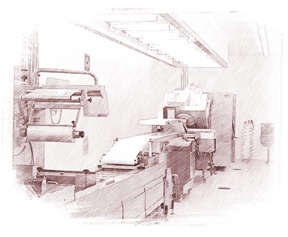

Колбасные изделия

Колбасные изделия

Лучший контроль над ферментацией

Благодаря комбинации нагрева и охлаждения установленной мощности уже в первые часы вяления можно удалить из продукта значительное количество воды даже при относительно низких температурах окружающей среды. Благодаря такому сокращению активности воды процесс ферментации оказывается под контролем и устраняется опасность повышенной кислотности.

Однородность потери веса

Распределение воздуха внутри камеры должна быть как можно более равномерным во всех точках для обеспечения получение однородного продукта. Именно по этой причине, опираясь на многолетний накопленный опыт, мы разработали различные системы распределения воздуха в зависимости от применяемых систем загрузки:

- В камерах с установками «Турбо» воздух подается по двум воздуховодам на боковых стенках через специальные инжекторы в форме усеченных конусов определенных размеров. Даже в случае 4-метровой загрузки камеры есть возможность контролировать качество воздуха в камере (температура и относительная влажность) с помощью зонда, помещенного в выходном канале (входит в поставку), и использовать систему разворота воздушного потока, при которой воздухозаборные каналы становятся каналами подачи воздуха и наоборот;

- Круговая система каналов, в которой распределение воздуха происходит через воздуховоды, размещенные на потолке, с кольцевым поперечным сечением и с отверстиями соответствующих размеров. Забор воздуха может осуществляться либо через решетки, размещенные непосредственно на установке воздухообмена, либо через каналы с решетками;

- Камеры с воздуходувными стенами, в которых подача и забор воздуха осуществляются через диффузионные стены. Воздух подается в них от агрегата обработки воздуха. Стены могут работать как в режиме нагнетания, так и в режиме забора воздуха, чтобы обеспечит соответствующий равномерный обдув продукта.

Компьютерная система

Наша компьютерная система управления и контроля, помимо мониторинга температуры и влажности, позволяет:

- Устанавливать программы по умолчанию;

- Контролировать температуру жидкостей, оптимизируя потерю веса;

- Регистрировать и графически отображать на единой странице динамику нескольких переменных (температура, относительная влажность и т.д.);

- Осуществлять контроль за правильностью процесса созревания продукта.

Кроме этого, с целью централизованного контроля над разными единицами оборудования мы разработали специальную компьютерную систему, которая позволяет регистрировать и обрабатывать сигналы тревоги от оборудования, собирать и графически отображать основные данные камер, осуществлять телеуправление, дистанционное программирование и автоматический и централизованный контроль над камерами для оптимизации энергопотребления.

Минимальная опасность образования корки

Опасность образования корки практически ликвидирована, так как установкой управляет влага, которая выделяется из продукта. Действительно, периоды работы, когда продукт сохнет снаружи, автоматически чередуются с периодами паузы, которые дают продукту размягчиться за счет влаги, выходящей изнутри.

Регулировка воздуха

Система, разработанная Травальини, состоит из канала формы “Т”, в котором установлен электропривод, который приводит в движение две пластинчатых заслонок. В отличие от более простых, но менее точных агрегатов с флаг-образными заслонками данное решение имеет преимущество ступенчатого модулирования воздушных потоков. Линейный привод нового поколения (существует и версия с кодировщиком), управляемый программируемой электронной платой позволяет выполнить следующие операции:

- регулировать скорость прохождения воздушных потоков в камеру в поперечном направлении, чтобы обдувать продукт более равномерно;

- регулировать движение привода заслонок, чтобы воздух полноценно и равномерно попадал в воздуховоды, обеспечивая выход одинакового количества воздуха от первого до последнего конуса;

- регулировать диапазон движения привода заслонок, чтобы оптимизировать распределение воздуха в зависимости от ширины камеры;

- остановить или задержать в разных зонах камеры воздушные потоки непосредственно от пульта управления камерой.

Энергосбережение

Рекуперация тепла: наша система позволяет рекуперировать полное тепло конденсации при работе холодильного компрессора. В связи с этим, когда тепло и холод требуются одновременно, нет необходимости использовать дополнительные источники тепла. Кроме того, это возможность получения горячей воды температуры 40-45°C с помощью пароохладителя (опционально), которая может быть использована как для других технологических машин, так и иных нужд завода.

Энтальпия: работа с энтальпией подразумевает как можно более продолжительное использование способности наружного воздуха отбирать влагу. Наша система построена на алгоритмах, которые позволяют использовать наружный воздух даже тогда, когда значение одной из основных величин (температуры и относительной влажности) по видимости сильно отличается от нужных показателей.

Экономайзер: в составе установок с автономным холодильным агрегатом предусматривается система переохлаждения хладагента, которая ведет к увеличению производительности компрессора на 13% – 15% при равной потребляемой электрической мощности.

Высокоэффективные двигатели (IE2 – IE3): повышение эффективности работы предприятия, снижение энергопотребления.

Инверторы: это частотные преобразователи, установленные на электродвигателях центробежных вентиляторов и / или компрессоров. Использование инверторов позволяет увеличивать или уменьшать число оборотов электродвигателей с целью оптимизировать их эффективность при различных технологических условиях и загрузке.

Прямое соединение электродвигателя / вентилятора: это техническое решение в сочетании с использованием инвертора позволяет снизить потребление электроэнергии посредством оптимизации настройки.

Модуляция клапанов тепла и холода: для улучшения производительности системы в соответствии с реальной необходимостью продукта на разных стадиях созревания.

Система оттайки горячим газом: позволяет быстро и качественно размораживать испаритель с ограниченными энергетическими затратами.

Копченые изделия

Копченые изделия

Лучший контроль над ферментацией

Благодаря комбинации нагрева и охлаждения установленной мощности уже в первые часы работы коптильной камеры можно удалить из продукта значительное количество воды даже при относительно низких температурах окружающей среды. Благодаря такому сокращению активности воды процесс ферментации оказывается под контролем и, таким образом, устраняется опасность повышенной кислотности.

Минимальная опасность образования корки

Опасность образования корки практически ликвидирована, так как установкой управляет влага, которая выделяется из продукта. Действительно, периоды работы, когда продукт сохнет снаружи, автоматически чередуются с периодами паузы, которые дают продукту размягчиться за счет влаги, выходящей изнутри.

Регулировка воздуха

Система, разработанная Травальини, состоит из воздуховода формы “Т”, в котором установлен электропривод, который приводит в движение две пластинчатые заслонки. В отличие от более простых, но менее точных агрегатов с флаг-образными заслонками данное решение имеет преимущество ступенчатого модулирования воздушных потоков. Линейный привод нового поколения (существует и версия с кодировщиком), управляемый программируемой электронной платой позволяет выполнить следующие операции:

- регулировать скорость прохождения воздушных потоков в камеру в поперечном направлении, чтобы обдувать продукт более равномерно;

- регулировать движение привода заслонок, чтобы воздух полноценно и равномерно попадал в воздуховоды, обеспечивая выход одинакового количества воздуха от первого до последнего конуса;

- регулировать диапазон движения привода заслонок, чтобы оптимизировать распределение воздуха в зависимости от ширины камеры;

- остановить или задержать в разных зонах камеры воздушные потоки непосредственно от пульта управления камерой.

Система очистки

Система для автоматической или ручной мойки позволяет содержать в идеальной чистоте центробежный вентилятор, регулирующие заслонки, фильтр-ловушку, нагнетающие воздуховоды (с дверцами) и вытяжные воздуховоды (раскрываемые).

Компьютерная система

Наша компьютерная система управления и контроля, помимо мониторинга температуры и влажности, позволяет:

- Устанавливать программы по умолчанию

- Контролировать температуру жидкостей, оптимизируя потерю веса;

- Регистрировать и графически отображать на единой странице динамику нескольких переменных (температура, относительная влажность и т.д.);

- Осуществлять контроль за правильностью процесса созревания продукта.

Кроме этого, с целью централизованного контроля над разными единицами оборудования мы разработали специальную компьютерную систему, которая позволяет регистрировать и обрабатывать сигналы тревоги от оборудования, собирать и графически отображать основные данные камер, осуществлять телеуправление, дистанционное программирование и автоматический и централизованный контроль над камерами для оптимизации энергопотребления.

Меньшее загрязнение атмосферы

Меньшее загрязнение атмосферы обеспечивается программой повторного использования дыма в камере и особым фильтром-ловушкой, который «вылавливает» частицы смолы из дыма перед его подачей в камеру копчения. Кроме того, на наших камерах может быть установлена шунтирующая система с заслонками, которая не пропускает дым в шкаф кондиционер, предотвращая загрязнение регистров. Это повышает эффективность установки и сокращает затраты на очистку теплообменных регистров. Кроме того, в качестве дополнительной опции на дымоходе могут быть установлены специальные фильтры / очистители, которые предназначены для уменьшения загрязнения воздуха.

Однородность потери веса

Распределение воздуха внутри камеры должно быть как можно более равномерным во всех точках для обеспечения получения однородного продукта. Именно по этой причине, опираясь на многолетний накопленный опыт, мы разработали различные системы распределения воздуха в зависимости от применяемых систем загрузки:

- В камерах с установками «Турбо» воздух подается по двум воздуховодам на боковых стенках через специальные инжекторы в форме усеченных конусов определенных размеров. Даже в случае 4-метровой загрузки камеры есть возможность контролировать качество воздуха в камере (температуру и относительную влажность) с помощью зонда, помещенного в выходном воздуховоде, и использовать систему разворота воздушного потока, при которой воздухозаборные воздуховоды становятся воздуховодами подачи воздуха и наоборот;

- Круговая система каналов, в которой распределение воздуха происходит через воздуховоды, размещенные на потолке, с кольцевым поперечным сечением и с отверстиями соответствующих размеров. Забор воздуха может осуществляться либо через решетки, размещенные непосредственно на установке воздухообмена, либо через каналы с решетками;

- Камеры с воздуходувными стенами, в которых подача и забор воздуха осуществляются через диффузионные стены. Воздух подается в них от агрегата обработки воздуха. Стены могут работать как в режиме нагнетания, так и в режиме забора воздуха, чтобы обеспечит соответствующий равномерный обдув продукта.

Энергосбережение

Рекуперация тепла: наша система позволяет рекуперировать полное тепло конденсации при работе холодильного компрессора. В связи с этим, когда тепло и холод требуются одновременно, нет необходимости использовать дополнительные источники тепла. Кроме того, это возможность получения горячей воды температуры 40-45°C с помощью пароохладителя (опционально), которая может быть использована как для других технологических машин, так и иных нужд завода.

Энтальпия: работа с энтальпией подразумевает как можно более продолжительное использование способности наружного воздуха отбирать влагу. Наша система построена на алгоритмах, которые позволяют использовать наружный воздух даже тогда, когда значение одной из основных величин (температуры и относительной влажности) по видимости сильно отличается от нужных показателей.

Экономайзер: в составе установок с автономным холодильным агрегатом предусматривается система переохлаждения хладагента, которая ведет к увеличению производительности компрессора на 13% – 15% при равной потребляемой электрической мощности.

Высокоэффективные двигатели (IE2 – IE3): повышение эффективности работы предприятия, снижение энергопотребления.

Инверторы: это частотные преобразователи, установленные на электродвигателях центробежных вентиляторов и / или компрессоров. Использование инверторов позволяет увеличивать или уменьшать число оборотов электродвигателей с целью оптимизировать их эффективность при различных технологических условиях и загрузке.

Прямое соединение электродвигателя / вентилятора: это техническое решение в сочетании с использованием инвертора позволяет снизить потребление электроэнергии посредством оптимизации настройки.

Модуляция клапанов тепла и холода: для улучшения производительности системы в соответствии с реальной необходимостью продукта на разных стадиях созревания.

Система оттайки горячим газом: позволяет быстро и качественно размораживать испаритель с ограниченными энергетическими затратами.

СЫРЫ

СЫРЫ

Камеры созревания

Фаза созревания является очень важной в процессе производства, ее целью является развитие вкуса и аромата сыра. Камера созревания представляет собой установку обработки воздуха sani-system из нержавеющей стали с закругленными краями для адекватного обеззараживания. Данные установки Травальини гарантируют надлежащий термогигрометрический контроль во всех точках камеры, контроль газообразования (аммиак и углекислый газ) и равномерность распределение воздуха посредством текстильных воздуховодов для избежания высыхания поверхности подукта.

Камеры кондиционирования

Компания Травальини всегда уделяла повышенное внимание соблюдению термо-гигрометрических параметров при производстве, переработке и упаковке продукта. Удовлетворению этих потребностей служит также и возможность дезинфекции помещений. Примером являются системы с закругленными краями и с наклонным днищем, изготовленные из моющихся материалов, что позволяет легко очищать различные части оборудования от грязи и возможных остатков.

Компьютерная система

Наша компьютерная система управления и контроля, помимо мониторинга температуры и влажности, позволяет:

- Устанавливать программы по умолчанию;

- Контролировать температуру жидкостей, оптимизируя потерю веса;

- Регистрировать и графически отображать на единой странице динамику нескольких переменных (температура, относительная влажность и т.д.);

- Осуществлять контроль за правильностью процесса созревания продукта.

Кроме этого, с целью централизованного контроля над разными единицами оборудования мы разработали специальную компьютерную систему, которая позволяет регистрировать и обрабатывать сигналы тревоги от оборудования, собирать и графически отображать основные данные камер, осуществлять телеуправление, дистанционное программирование и автоматический и централизованный контроль над камерами для оптимизации энергопотребления.

Камеры выдержки

В зависимости от продолжительности этой фазы можно говорить о средней (3 – 6 месяцев) или длинной (более 6 месяцев) выдержке. Установки выдержки Травальини служат для поддержания температуры и относительной влажности в диапазоне значений, необходимых для развития собственного характерного аромата продукта. Распределения воздуха в камере посредством системы воздуховодов позволяет добиться равномерности поступления потока воздуха на продукт, с контролем воздушного потока в зависимости от желаемой потери веса . В зависимости от типологии сыра и загрузки камеры возможны различные решения: системы с круговыми каналами из ткани, стены воздуходувные или статистические системы. Сыры, как правило, размещаются на полках или подвешиваются.

Энергосбережение

Рекуперация тепла: наша система позволяет рекуперировать полное тепло конденсации при работе холодильного компрессора. В связи с этим, когда тепло и холод требуются одновременно, нет необходимости использовать дополнительные источники тепла. Кроме того, это возможность получения горячей воды температуры 40-45°C с помощью пароохладителя (опционально), которая может быть использована как для других технологических машин, так и иных нужд завода.

Энтальпия: работа с энтальпией подразумевает как можно более продолжительное использование способности наружного воздуха отбирать влагу. Наша система построена на алгоритмах, которые позволяют использовать наружный воздух даже тогда, когда значение одной из основных величин (температуры и относительной влажности) по видимости сильно отличается от нужных показателей.

Экономайзер: в составе установок с автономным холодильным агрегатом предусматривается система переохлаждения хладагента, которая ведет к увеличению производительности компрессора на 13% – 15% при равной потребляемой электрической мощности.

Высокоэффективные двигатели (IE2 – IE3): повышение эффективности работы предприятия, снижение энергопотребления.

Инверторы: это частотные преобразователи, установленные на электродвигателях центробежных вентиляторов и / или компрессоров. Использование инверторов позволяет увеличивать или уменьшать число оборотов электродвигателей с целью оптимизировать их эффективность при различных технологических условиях и загрузке.

Прямое соединение электродвигателя / вентилятора: это техническое решение в сочетании с использованием инвертора позволяет снизить потребление электроэнергии посредством оптимизации настройки.

Модуляция клапанов тепла и холода: для улучшения производительности системы в соответствии с реальной необходимостью продукта на разных стадиях созревания.

Система оттайки горячим газом: позволяет быстро и качественно размораживать испаритель с ограниченными энергетическими затратами.

РЫБА

РЫБА

Камера засола

На этом этапе продукт размещается в горизонтальном положении и полностью покрывается солью. Установка состоит из статических испарителей холода, которые расположены на потолке камеры, а также из нагревательных элементов, работающих на горячей воде и установленных на стенах камеры.

Меньшее загрязнение атмосферы

Меньшее загрязнение атмосферы обеспечивается программой повторного использования дыма в камере и особым фильтром-ловушкой, который «вылавливает» частицы смолы из дыма перед его подачей в камеру копчения. Кроме того, на наших камерах может быть установлена шунтирующая система с заслонками, которая не пропускает дым в шкаф-кондиционер, предотвращая загрязнение регистров. Это повышает эффективность установки и сокращает затраты на очистку теплообменных регистров. Кроме того, в качестве дополнительной опции на дымоходе могут быть установлены специальные фильтры / очистители, которые предназначены для уменьшения загрязнения воздуха.

Однородность потери веса

Благодаря накопленному за годы работы опыту мы разработали различные системы распределения воздуха в соответствии с различными системами загрузки продукта. В рыбоперерабатывающем секторе при горизонтальной загрузке воздух распределяется посредством вертикальной системы воздуховодов круглого сечения, которые укомплектованы соплами определенных размеров. Движение воздуха внутри камеры постоянно регулируется таким образом, чтобы воздушный поток постоянно двигался справа налево и наоборот. Таким образом, каждый воздуховод выполняет функцию как подачи, так и забора воздуха. Энергосбережение

Компьютерная система

Наша компьютерная система управления и контроля, помимо мониторинга температуры и влажности, позволяет:

- Устанавливать программы по умолчанию;

- Контролировать температуру жидкостей, оптимизируя потерю веса;

- Регистрировать и графически отображать на единой странице динамику нескольких переменных (температура, относительная влажность и т.д.);

- Осуществлять контроль за правильностью процесса созревания продукта.

Кроме этого, с целью централизованного контроля над разными единицами оборудования мы разработали специальную компьютерную систему, которая позволяет регистрировать и обрабатывать сигналы тревоги от оборудования, собирать и графически отображать основные данные камер, осуществлять телеуправление, дистанционное программирование и автоматический и централизованный контроль над камерами для оптимизации энергопотребления.

Камера сушки и копчения

Главной целью данного этапа является проникновение соли в продукт с одновременной его усушкой. При этом происходит просачивание соли сквозь проницаемые органические перегородки клетки (осмос) с последующим выделением воды, которая должна быть удалена за короткое время во избежание бактериологических проблем. Установка сушки, созданная по принципу вертикальных воздуховодов круглого сечения, позволяет высушить продукт при горизонтальной загрузке. Важно и то, что сушка может быть осуществлена в различных температурных режимах.

Минимальная опасность образования закала

Опасность образования закала практически сведена к нулю, так как работа установки управляется уровнем выделяемой продуктом влажности. При этом период, когда филе рыбы подвергается обработке воздушным потоком для достижения желаемой потери веса и поверхностной дегидратации, автоматически чередуется с паузами, которые позволяют продукции отдать внутреннюю влагу.

Энергосбережение

Рекуперация тепла: наша система позволяет рекуперировать полное тепло конденсации при работе холодильного компрессора. В связи с этим, когда тепло и холод требуются одновременно, нет необходимости использовать дополнительные источники тепла.

Кроме того, это возможность получения горячей воды температуры 40-45°C с помощью пароохладителя (опционально), которая может быть использована как для других технологических машин, так и иных нужд завода.

Энтальпия: работа с энтальпией подразумевает как можно более продолжительное использование способности наружного воздуха отбирать влагу. Наша система построена на алгоритмах, которые позволяют использовать наружный воздух даже тогда, когда значение одной из основных величин (температуры и относительной влажности) по видимости сильно отличается от нужных показателей.

Экономайзер: в составе установок с автономным холодильным агрегатом предусматривается система переохлаждения хладагента, которая ведет к увеличению производительности компрессора на 13% – 15% при равной потребляемой электрической мощности.

Высокоэффективные двигатели (IE2 – IE3): повышение эффективности работы предприятия, снижение энергопотребления.

Инверторы: это частотные преобразователи, установленные на электродвигателях центробежных вентиляторов и / или компрессоров. Использование инверторов позволяет увеличивать или уменьшать число оборотов электродвигателей с целью оптимизировать их эффективность при различных технологических условиях и загрузке.

Прямое соединение электродвигателя / вентилятора: это техническое решение в сочетании с использованием инвертора позволяет снизить потребление электроэнергии посредством оптимизации настройки.

Модуляция клапанов тепла и холода: для улучшения производительности системы в соответствии с реальной необходимостью продукта на разных стадиях созревания.

Система оттайки горячим газом: позволяет быстро и качественно размораживать испаритель с ограниченными энергетическими затратами.

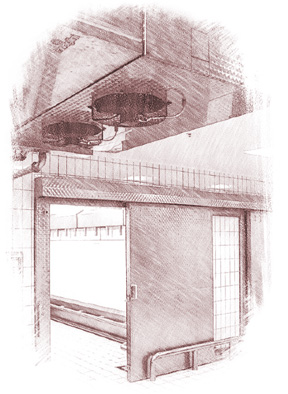

Дефростеры

Дефростеры

Преимущества наших дефростеров

- Шкаф-кондиционер, регистры охлаждения и нагревания, нагнетающие и вытяжные воздуховоды изготовлены из нержавеющей стали;

- Работа проходит под управлением микропроцессора с датчиками температуры и относительной влажности окружающей среды в камере. На поверхности и в сердцевине продукта также устанавливаются датчики для наблюдения в реальном времени за температурой продукта в зависимости от изменения условий окружающей среды;

- Система нагревания/увлажнения насыщенным паром в камере повышает эффективность, улучшая коэффициент теплообмена с продуктом и однородность процесса;

- Неизменная микробиологическая обсемененность с начала до конца процесса благодаря применению пара в камере;

- Безопасность продукта по микробиологическим показателям и гигиена процесса обеспечивают долговечность при хранении продукции;

- Диапазон регулировки температуры в пределах -5°C/+20°C, относительной влажности – до 95-100%;

- По окончании цикла дефростации установка работает как холодильная камера хранения дефростированной продукции;

- Меньшая потеря веса по сравнению с другими системами дефростации;

- Малые потери протеиновых жидкостей;

- Умеренное энергопотребление;

- Большая степень загрузки (более 1000 кг/кв.м);

- Отсутствие всех недостатков традиционных дефростеров погружного типа, как: использование большого объема воды и сброс сточных вод в канализацию.

Однородность потери веса

В камерах с установками «Турбо» воздух подается по двум воздуховодам на боковых стенках через специальные инжекторы в форме усеченных конусов определенных размеров. Расход воздуха, проходящий через два нагнетающих воздуховода, непрерывно регулируется исполнительным устройством линейного перемещения и системой заслонок, в результате чего создается воздушная стена, которая постоянно перемещается внутри камеры; кроме того, для нее можно задавать промежуточные точки остановки и длительность самих остановок. Удаление воздуха происходит через потолочные воздуховоды с регулируемыми вытяжными насадками. Кроме того, опираясь на свой многолетний опыт, мы разработали различные системы распределения воздуха с учетом применяемых систем загрузки.

Компьютерная система

Наша компьютерная система управления и контроля, помимо мониторинга температуры и влажности, позволяет:

- Устанавливать программы по умолчанию;

- Контролировать температуру жидкостей, оптимизируя потерю веса;

- Регистрировать и графически отображать на единой странице динамику нескольких переменных (температура, относительная влажность и т.д.);

- Проверять корректность хода всего цикла дефростации.

Кроме этого, с целью централизованного контроля над разными единицами оборудования мы разработали специальную компьютерную систему, которая позволяет регистрировать и обрабатывать сигналы тревоги от оборудования, собирать и графически отображать основные данные камер, осуществлять телеуправление, дистанционное программирование и автоматический и централизованный контроль над камерами для оптимизации энергопотребления.

ЧИСТЫЕ КОМНАТЫ

ЧИСТЫЕ КОМНАТЫ

Определение чистой комнаты

Чистой комнатой называется помещение, в котором контролируется концентрация переносимых по воздуху частиц. Данные комнаты изготавливаются так, чтобы уменьшить попадание, образование и удержание в них загрязняющих частиц. Очевидно, что загрязнение продукции пылью, плесенью и разными частицами снижает ее качество.

Защита продукции

Защита продукции от загрязнения вредными частицами, содержащимися в воздухе, подразумевает недопущение контакта с самим воздухом. Однако обеспечить это возможно не на всех стадиях производства, и ,к тому же, само по себе очень трудно. Но можно иначе интерпретировать понятие защиты: не изолировать продукцию от окружающей среды, а поместить ее в высококачественную среду с контролируемыми гигиеническими параметрами, с особо чистым воздухом, что обеспечит ей защиту.

Фильтры

Для каждого класса комнат будут использоваться фильтры с разной степенью эффективности. Воздушная фильтрация происходит постепенно, поэтому низкочастотные фильтры будут размещены перед высокочастотными. Прогрессивная фильтрация воздуха предотвращает повреждение высокочастотных фильтров и их скорую деградацию.

Структура и функционирование чистой комнаты

Основная характеристика чистых комнат часто состоит в том, что они располагаются на ограниченной площади, оптимизированы по производственным потребностям. Распределение воздуха внутри стерильной комнаты может быть организовано разными способами и этим определяется степень защиты системы от загрязнения. Возможны разные способы распределения воздуха:

- посредством однонаправленного вертикального потока. Этот способ реализуется с помощью фильтров в потолке и вытяжки воздуха в нижней части комнаты или через перфорированный пол; в этом случае чистая рабочая зона располагается в верхней части комнаты;

- посредством однонаправленного горизонтального потока. При этом воздух подается через настенные фильтры и удаляется через решетки, расположенные в определенных местах; в данном случае чистая рабочая зона располагается между фильтрами, из которых выходит поток, и первым источником загрязнения;

- посредством неоднонаправленного потока. Все помещение представляет собой чистую рабочую зону;

- посредством смешанного потока. В этом случае одновременно действуют однонаправленные и неоднонаправленные потоки.

Таким образом, данная классификация позволяет понять важнейшую роль, которую играет выбор и расположение фильтров при проектировании чистой комнаты.

Соединение между разными рабочими зонами

- По возможности ограничить отверстия между разными помещениями с контролируемой атмосферой;

- Входы и выходы должны быть оборудованы «тамбурами» для минимизации загрязнения и, кроме того, для поддержания разности давления между отдельными помещениями.

Образование загрязняющих частиц

Вот основные причины загрязнения воздуха:

- Основным переносчиком инфекции является человек, который при каждом легком движении распространяет вокруг себя несколько миллионов частиц разной величины;

- Продукты, особенно, когда их фасуют или оставляют лежать в пыли

- Производственное оборудование и жидкости (пневматические системы с открытым выбросом, смазочное масло, капли конденсата, стоки без трапов и т.д.);

- Производственные процессы, распыление продукции, уборка, дезинфекция;

- Биологическое загрязнение плесневыми грибами, дрожжами и бактериями, которые присутствуют в воздухе.

Классификация чистых комнат

В таблице приведена классификация чистоты воздуха ( степень фильтрации) в кондиционируемых помещениях по стандартам Federal Standard 209 E, Federal Standard 290 D и ISO 14644-1, которыми определяется наименование помещений. Также, начиная со стандарта Fed.Std.209D, устанавливается, что испытания на класс загрязнения окружающей среды должны проводиться в следующих условиях:

- необорудованная чистая комната (as built);

- чистая комната в состоянии простоя (at rest);

- чистая комната в действии (operational).

Характеристики рабочего помещения

- Небольшие размеры для обеспечения чистоты рабочего помещения;

- Рабочие зоны должны располагаться по возможности дальше от потенциальных источников загрязнения;

- Производственный поток должен идти от менее стерильного помещения к более стерильному;

- Устранение/сокращение завихрений воздуха в стерильных комнатах;

- Простой доступ ко всем зонам стерильной комнаты для уборки;

- Инвентарь, соответствующий международным регламентам по безопасности и гигиене.

Характеристики окружающей среды в чистых комнатах

Основные характеристики окружающей среды – это ряд параметров, которые надо держать под контролем с учетом таких факторов, как качество продукции, процесс упаковки, наличие отходов, энергопотребление, рабочий режим оборудования и, не в последнюю очередь, удобство занятого в процессе персонала. Эти параметры таковы:

- Температура и влажность. Контроль над влажностью имеет не только фундаментальное значение для качества продукции, но и большую важность для решения проблем коррозии, конденсата на рабочих поверхностях и снижения электростатических зарядов;

- Дифференциальное давление. Все комнаты должны находиться под намного большим, чем атмосферное, статическим давлением во избежание всевозможных инфильтраций; соответственно, каждый выброс воздуха из комнат должен быть компенсирован подачей нового воздуха для поддержания давления в окружающей среде;

- Освещение. Ради комфорта занятого персонала следует контролировать уровень освещения, его однородность и цвет;

- Шум и вибрации могут быть опасны как для занятого персонала, так и для оборудования.

Системы очистки воздуха

Рабочие режимы:

Кроме обычной работы в режиме кондиционера, агрегат может работать в режиме удаления влажного воздуха после мойки помещения. В этом режиме агрегат подготовки воздуха подает в помещение теплый воздух для ускорения сушки поверхностей и оборудования.