Instalaciones

Desde 1950, la nuestra empresa es el fabricante líder en la construcción de instalaciones para el secado, ahumado y curado de embutidos.

JAMÓN

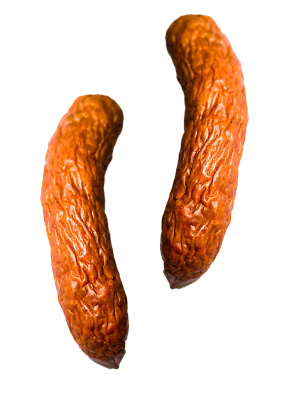

EMBUTIDOS

PRODUCTOS AHUMADOS

QUESOS

PESCADO

DESCONGELACIÓN

SALAS BLANCAS

Gracias a la competencia adquirida, estamos en condiciones de responder a cada exigencia productiva, diseñando instalaciones particulares o fábricas enteras con el empleo de los conocimientos tecnológicos e informáticos más innovadores.

Jamón

Jamón

Salazón

La instalación está constituida por evaporadores de frío estático, fijados al techo, y de termoconvectores con muebles en abs, instalados en el centro o en las paredes laterales, que contienen una batería que funciona con agua caliente. En alternativa a la solución de intercambiadores estáticos, en algunas aplicaciones es posible utilizar un sistema de salazón ventilada que prevé el auxilio de particulares canales circulares y de una unidad de tratamiento del aire. Es fundamental el control de la temperatura y la humedad relativa para la normal absorción del cloruro sódico. El período de la salazón varía entre 10 y 21 días en relación al peso de la materia prima.

Post-salado

Esta instalación ha sido estudiada oportunamente para trabajar a humedades relativas bajas, permitiendo una deshidratación gradual del producto y reduciendo al mínimo la posibilidad de incrustación. En función del tipo de jamón, el período de post-salados varía de las 5 a las 12 semanas.

Pre-Curado

Esta fase, que puede durar desde 3 a 12 semanas, permite una deshidratación adicional del producto, aumentando la seguridad y conservación del mismo.

Sistema computerizado

Nuestro sistema de gestión y control computerizado, además de monitorizar la temperatura y la humedad relativa, permite:

- programar recetas predefinidas;

- controlar la temperatura de los fluidos optimizando las mermas;

- registrar y visualizar en un único gráfico el curso de más variables (temperaturas, humedad relativa, etc.);

- hacer el seguimiento del correcto desarrollo de todo el ciclo de maduración.

Además, para permitir la supervisión centralizada de varios equipos, hemos realizado un específico sistema computerizado que permite el control y la gestión de las alarmas de las instalaciones, la elaboración gráfica de los datos característicos de los locales, el control remoto, la programación remota, la tele asistencia y el control automático y centralizado de los locales para una gestión optimizada de los consumos.

Fase previa post-salado

Para la realización de esta instalación hemos adoptado un específico sistema de ventilación: la distribución del aire ocurre a través de dos conductos laterales fijados en la pared, completos de particulares inyectores tronco-cónicos oportunamente dimensionados. Un actuador lineal y un sistema de compuertas regulan continuamente el caudal del aire en los dos conductos de impulsión, de manera que conseguimos una lámina de aire en continuo movimiento dentro del local; además es posible prever posiciones de parada intermedia y la duración de la parada misma. La aspiración se realiza a través de conductos en el techo, acabados con boquillas de aspiración ajustables. Este tipo de instalación está estudiado para trabajar con valores de humedad relativa baja, de modo de obtener una fuerte deshidratación del jamón a baja temperatura, impidiendo así el desarrollo bacteriano y permitiendo al cloruro de sodio penetrar al centro del jamón. Ésta es la fase más delicada e importante. En función del tipo de jamón, el período previo a la fase de post-salado varía entre 2 y 3 semanas.

Secadero

Esta fase, que dura alrededor de 1-2 semanas, sirve para elevar la temperatura interior del producto para desencadenar procesos enzimáticos.

Bodega

Este equipo sirve para mantener el control de la temperatura y la humedad relativa dentro de unos valores tales que permiten al producto desarrollar su característico aroma.

Ahorros energéticos

Recuperación de Calor: nuestro sistema le permite recuperar el calor total de condensación durante el funcionamiento del compresor. Por lo tanto, cuando la demanda de calor coincide con la producción de frío, casi nunca existe la necesidad de aporte de fuentes de calor externas. Es posible además producir agua caliente con una temperatura alrededor de 40-45°C mediante un intercambiador (opcional para el equipo), que es posible aprovechar para otros equipos del proceso o para otros dispositivos de la fábrica.

Entalpía: el sistema de funcionamiento por entalpía utiliza, el mayor tiempo posible, el poder de deshumidificación del aire externo. Nuestro sistema se basa en algoritmos que permiten también utilizar el aire externo cuando uno de los valores de referencia (temperatura y humedad relativa) estén aparentemente muy diferentes de los valores requeridos.

Economizador: en las instalaciones con grupo frigorífico autónomo, se prevé un sistema de subenfriamiento de líquido que aumenta el rendimiento del compresor entre el 15 y el 18% a igualdad de potencia eléctrica instalada.

Motor de elevada eficiencia (IE2 – IE3): aumentan el rendimiento de la instalación, disminuyendo el consumo eléctrico.

Inverter: son reguladores de frecuencia, instalados sobre el motor eléctrico de los ventiladores centrífugos y/o sobre los compresores, que aumentan o disminuyen el número de revoluciones de los mismos, con el fin de optimizar la eficiencia al variar las condiciones de proceso y carga.

Acoplamiento directo motor/ventilador: esta particular solución técnica, junto al empleo de un inverter, permite reducir los consumos eléctricos de la instalación optimizando la regulación.

Modulación de las válvulas del frío y el calor: para mejorar el rendimiento de la instalación en función de las necesidades reales del producto durante las diferentes fases de maduración.

Sistema de desescarche con gas caliente: permite descongelar mejor y en tiempos más breves la batería de frío, con el consiguiente ahorro energético.

Embutidos

Embutidos

Mejor control de la fermentación

Gracias a la combinación de la potencia térmica instalada es posible eliminar, desde las primeras horas de secado, una notable cantidad de agua del producto, incluso a una temperatura ambiente relativamente baja. Reduciendo así la actividad del agua se controla la fermentación y se elimina el peligro de la acidez.

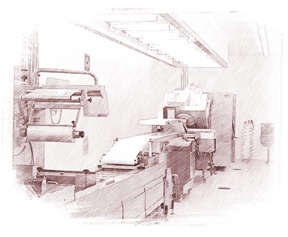

Uniformidad de las mermas

La distribución del aire dentro del local tiene que ser lo más uniforme posible en todos los puntos, de esta manera obtenemos un producto homogéneo. Por esta razón y, fuente de la experiencia madurada en el curso de los años, hemos planeado diferentes sistemas de distribución, según los sistemas de carga utilizados:

- instalaciones “Turbo”, donde la distribución del aire ocurre a través de dos conductos laterales fijados en la pared, completos de particulares inyectores tronco-cónicos oportunamente dimensionados. La toma se realiza a través de conductos en el techo, acabados con boquillas de aspiración ajustables. También en caso de instalaciones de más de 4 metros de altura es posible controlar la calidad del aire (temperatura y humedad relativa) dentro del local. Se utiliza una sonda instalada en el conducto de impulsión (opcional) y también un sistema de inversión de flujo del aire donde los canales de aspiración se convierten en conductos de impulsión y viceversa;

- instalaciones con conductos circulares, donde la distribución del aire se efectúa a través de conductos con sección circular con agujeros oportunamente dimensionados. La toma del aire puede realizarse a través de de las rejillas puestas directamente sobre la unidad de tratamiento, o bien por conductos con rejillas;

- equipment with circular shape ducts, in which air is distributed with ceiling inlet ducts through a circular section and properly dimensioned holes. Air is returned through grids placed directly on the air treatment unit, or through air return ducts.equipos con paredes difusoras, donde la impulsión y la aspiración del aire se realizan a través de dos paredes de difusión que, alimentadas por una unidad de tratamiento, pueden funcionar alternativamente como impulsión o aspiración. De este modo el producto es atacado horizontalmente por un flujo de aire adecuado.

Sistema computerizado

Nuestro sistema de gestión y control computerizado, además de monitorizar la temperatura y la humedad relativa, permite:

- programar recetas predefinidas;

- controlar la temperatura de los fluidos optimizando las mermas;

- registrar y visualizar en un único gráfico el curso de más variables (temperaturas, humedad relativa, etc.);

- hacer el seguimiento del correcto desarrollo de todo el ciclo de maduración.

Además, para permitir la supervisión centralizada de varios equipos, hemos realizado un específico sistema computerizado que permite el control y la gestión de las alarmas de las instalaciones, la elaboración gráfica de los datos característicos de los locales, el control remoto, la programación remota, la tele asistencia y el control automático y centralizado de los locales para una gestión optimizada de los consumos.

Mínimo peligro de incrustación

El peligro de incrustación ha sido prácticamente eliminado debido a que la instalación es regulada por la humedad superficial del producto. De hecho, los períodos de trabajo durante los que el producto es secado por su cara externa, se alternan automáticamente con períodos de pausa que permiten al producto la liberación de la humedad desde el interior.

Regulación del aire

El sistema que ha ideado Travaglini está constituido por un conducto en forma de “T” donde se instala un actuador lineal que permite el movimiento de dos compuertas metálicas de aletas contrapuestas. Con respecto a los más simples e imprecisos sistemas de compuertas metálicas a bandera y actuador circular, esta solución ofrece la ventaja de una modulación de los flujos del aire de manera gradual. Además, un actuador lineal de nueva generación (también con opción de encoder), controlado por una tarjeta electrónica programable, permite:

- regular la velocidad de paso del flujo de aire en el local en sentido transversal, con el fin de alcanzar de modo más uniforme el producto;

- regular la velocidad de movimiento del actuador, de modo que permita al aire llenar correctamente, y de modo homogéneo, el conducto de impulsión para conseguir la misma cantidad de aire desde el primer hasta el último cono;

- tener la posibilidad de regular la excursión del actuador para optimizar la distribución del aire en función del ancho del local;

- tener la posibilidad de efectuar a una o más paradas intermedias del flujo de aire dentro del local, programándolas directamente desde nuestra centralita electrónica que administra la instalación.

Ahorros energéticos

Recuperación de Calor: nuestro sistema le permite recuperar el calor total de condensación durante el funcionamiento del compresor. Por lo tanto, cuando la demanda de calor coincide con la producción de frío, casi nunca existe la necesidad de aporte de fuentes de calor externas. Es posible además producir agua caliente con una temperatura alrededor de 40-45°C mediante un intercambiador (opcional para el equipo), que es posible aprovechar para otros equipos del proceso o para otros dispositivos de la fábrica.

Entalpía: el sistema de funcionamiento por entalpía utiliza, el mayor tiempo posible, el poder de deshumidificación del aire externo. Nuestro sistema se basa en algoritmos que permiten también utilizar el aire externo cuando uno de los valores de referencia (temperatura y humedad relativa) estén aparentemente muy diferentes de los valores requeridos.

Economizador: en las instalaciones con grupo frigorífico autónomo, se prevé un sistema de subenfriamiento de líquido que aumenta el rendimiento del compresor entre el 15 y el 18% a igualdad de potencia eléctrica instalada.

Motor de elevada eficiencia (IE2 – IE3): aumentan el rendimiento de la instalación, disminuyendo el consumo eléctrico.

Inverter: son reguladores de frecuencia, instalados sobre el motor eléctrico de los ventiladores centrífugos y/o sobre los compresores, que aumentan o disminuyen el número de revoluciones de los mismos, con el fin de optimizar la eficiencia al variar las condiciones de proceso y carga.

Acoplamiento directo motor/ventilador: esta particular solución técnica, junto al empleo de un inverter, permite reducir los consumos eléctricos de la instalación optimizando la regulación.

Modulación de las válvulas del frío y el calor: para mejorar el rendimiento de la instalación en función de las necesidades reales del producto durante las diferentes fases de maduración.

Sistema de desescarche con gas caliente: permite descongelar mejor y en tiempos más breves la batería de frío, con el consiguiente ahorro energético.

Productos Ahumados

Productos Ahumados

Mejor control de la fermentación

Gracias a la combinación de la potencia térmica instalada es posible eliminar, desde las primeras horas de secado, una notable cantidad de agua del producto, incluso a una temperatura ambiente relativamente baja. Reduciendo así la actividad del agua se controla la fermentación y se elimina el peligro de la acidez.

Mínimo peligro de incrustación

El peligro de incrustación ha sido prácticamente eliminado debido a que la instalación es regulada por la humedad superficial del producto. De hecho, los períodos de trabajo durante los que el producto es secado por su cara externa, se alternan automáticamente con períodos de pausa que permiten al producto la liberación de la humedad desde el interior.

Regulación del aire

El sistema que ha ideado Travaglini está constituido por un conducto en forma de “T” donde se instala un actuador lineal que permite el movimiento de dos compuertas metálicas de aletas contrapuestas. Con respecto a los más simples e imprecisos sistemas de compuertas metálicas a bandera y actuador circular, esta solución ofrece la ventaja de una modulación de los flujos del aire de manera gradual. Además, un actuador lineal de nueva generación (también con opción de encoder), controlado por una tarjeta electrónica programable, permite:

- regular la velocidad de paso del flujo de aire en el local en sentido transversal, con el fin de alcanzar de modo más uniforme el producto;

- regular la velocidad de movimiento del actuador, de modo que permita al aire llenar correctamente, y de modo homogéneo, el conducto de impulsión para conseguir la misma cantidad de aire desde el primer hasta el último cono;

- tener la posibilidad de regular la excursión del actuador para optimizar la distribución del aire en función del ancho del local;

- tener la posibilidad de efectuar a una o más paradas intermedias del flujo de aire dentro del local, programándolas directamente desde nuestra centralita electrónica que administra la instalación.

Sistema de limpieza

El sistema automático o manual de lavado permite una perfecta limpieza del ventilador centrífugo, de las compuertas modulantes, del filtro-trampa de los conductos de impulsión (dotados de registros) y de aspiración (que pueden ser abiertos).

Sistema computerizado

Nuestro sistema de gestión y control computerizado, además de monitorizar la temperatura y la humedad relativa, permite:

- programar recetas predefinidas;

- controlar la temperatura de los fluidos optimizando las mermas;

- registrar y visualizar en un único gráfico el curso de más variables (temperaturas, humedad relativa, etc.);

- hacer el seguimiento del correcto desarrollo de todo el ciclo de maduración.

Además, para permitir la supervisión centralizada de varios equipos, hemos realizado un específico sistema computerizado que permite el control y la gestión de las alarmas de las instalaciones, la elaboración gráfica de los datos característicos de los locales, el control remoto, la programación remota, la tele asistencia y el control automático y centralizado de los locales para una gestión optimizada de los consumos.

Menor polución atmosférica

La reducción de la polución atmosférica es garantizada por un sistema programable de recirculación del humo en el local y por un específico filtro-trampa, este ultimo “captura” las partículas de alquitrán del humo antes de su entrada en la cámara de ahumado. Además nuestras instalaciones pueden ser dotadas con un aparato de BY-PASS opcional que impide, por un sistema de compuertas, el paso del humo por el armario acondicionador, evitando que se ensucien las baterías. Eso garantiza un mejor rendimiento de la instalación y menores costes para la limpieza de las baterías de intercambio. Como opción es además posible pedir unos particulares filtros/depuradores, que es posible instalar en las chimeneas de expulsión, con la finalidad de reducir la contaminación atmosférica.

Uniformidad de las mermas

La distribución del aire dentro del local tiene que ser lo más uniforme posible en todos los puntos, de esta manera obtenemos un producto homogéneo. Por esta razón y, fuente de la experiencia madurada en el curso de los años, hemos planeado diferentes sistemas de distribución, según los sistemas de carga utilizados:

- instalaciones “Turbo”, donde la distribución del aire ocurre a través de dos conductos laterales fijados en la pared, completos de particulares inyectores tronco-cónicos oportunamente dimensionados. La toma se realiza a través de conductos en el techo, acabados con boquillas de aspiración ajustables. También en caso de instalaciones de más de 4 metros de altura es posible controlar la calidad del aire (temperatura y humedad relativa) dentro del local. Se utiliza una sonda instalada en el conducto de impulsión (opcional) y también un sistema de inversión de flujo del aire donde los canales de aspiración se convierten en conductos de impulsión y viceversa;

- instalaciones con conductos circulares, donde la distribución del aire se efectúa a través de conductos con sección circular con agujeros oportunamente dimensionados. La toma del aire puede realizarse a través de de las rejillas puestas directamente sobre la unidad de tratamiento, o bien por conductos con rejillas;

- equipment with circular shape ducts, in which air is distributed with ceiling inlet ducts through a circular section and properly dimensioned holes. Air is returned through grids placed directly on the air treatment unit, or through air return ducts.equipos con paredes difusoras, donde la impulsión y la aspiración del aire se realizan a través de dos paredes de difusión que, alimentadas por una unidad de tratamiento, pueden funcionar alternativamente como impulsión o aspiración. De este modo el producto es atacado horizontalmente por un flujo de aire adecuado.

Ahorros energéticos

Recuperación de Calor: nuestro sistema le permite recuperar el calor total de condensación durante el funcionamiento del compresor. Por lo tanto, cuando la demanda de calor coincide con la producción de frío, casi nunca existe la necesidad de aporte de fuentes de calor externas. Es posible además producir agua caliente con una temperatura alrededor de 40-45°C mediante un intercambiador (opcional para el equipo), que es posible aprovechar para otros equipos del proceso o para otros dispositivos de la fábrica.

Entalpía: el sistema de funcionamiento por entalpía utiliza, el mayor tiempo posible, el poder de deshumidificación del aire externo. Nuestro sistema se basa en algoritmos que permiten también utilizar el aire externo cuando uno de los valores de referencia (temperatura y humedad relativa) estén aparentemente muy diferentes de los valores requeridos.

Economizador: en las instalaciones con grupo frigorífico autónomo, se prevé un sistema de subenfriamiento de líquido que aumenta el rendimiento del compresor entre el 15 y el 18% a igualdad de potencia eléctrica instalada.

Motor de elevada eficiencia (IE2 – IE3): aumentan el rendimiento de la instalación, disminuyendo el consumo eléctrico.

Inverter: son reguladores de frecuencia, instalados sobre el motor eléctrico de los ventiladores centrífugos y/o sobre los compresores, que aumentan o disminuyen el número de revoluciones de los mismos, con el fin de optimizar la eficiencia al variar las condiciones de proceso y carga.

Acoplamiento directo motor/ventilador: esta particular solución técnica, junto al empleo de un inverter, permite reducir los consumos eléctricos de la instalación optimizando la regulación.

Modulación de las válvulas del frío y el calor: para mejorar el rendimiento de la instalación en función de las necesidades reales del producto durante las diferentes fases de maduración.

Sistema de desescarche con gas caliente: permite descongelar mejor y en tiempos más breves la batería de frío, con el consiguiente ahorro energético.

Quesos

Quesos

Cámaras de maduración

La maduración es una fase muy importante en la elaboración de productos frescos, su fin es permitir el desarrollo del aroma y del gusto al queso. Las cámaras de maduración prevén máquinas de tratamiento de aire sani-system en acero inoxidable, con bordes redondeados, así de permitir un saneamiento adecuado. Los equipos Travaglini están diseñados para garantizar una correcta uniformidad de la temperatura en cada punto de la cámara, el control de la formación de gases (amoniaco y anhídrido carbónico) y una homogénea distribución del aire por medio de conductos textiles, al fin de evitar que se seque excesivamente la superficie del producto.

Locales de acondicionamiento

Desde siempre Travaglini ha tenido cuidado en respetar los parámetros termo-higrométricos en los locales de producción, tratamiento y embalaje, respectando las condiciones más idóneas para los productos. A éstas exigencias podemos además añadir la posibilidad de sanear estos locales. Un ejemplo son las unidades de tratamiento, realizadas con detalles técnicos, como bordes redondeados, fondos inclinados, materiales lavables, que permiten una fácil limpieza de componentes para una rápida eliminación de la suciedad y posibles residuos.

Sistema computerizado

Nuestro sistema de gestión y control computerizado, además de monitorizar la temperatura y la humedad relativa, permite:

- programar recetas predefinidas;

- controlar la temperatura de los fluidos optimizando las mermas;

- registrar y visualizar en un único gráfico el curso de más variables (temperaturas, humedad relativa, etc.);

- hacer el seguimiento del correcto desarrollo de todo el ciclo de maduración.

Además, para permitir la supervisión centralizada de varios equipos, hemos realizado un específico sistema computerizado que permite el control y la gestión de las alarmas de las instalaciones, la elaboración gráfica de los datos característicos de los locales, el control remoto, la programación remota, la tele asistencia y el control automático y centralizado de los locales para una gestión optimizada de los consumos.

Cámaras de curación

Dependiendo de la duración de esta fase, se puede hablar de una curación media (entre 3 y 6 meses) o larga (más de 6 meses). El equipo de curación Travaglini sirve para mantener el control de la temperatura y de la humedad relativa, dentro de unos valores tales que permitan al producto desarrollar su característico aroma. La distribución del aire en el ambiente, mediante canalizaciones, permite obtener una homogeneidad del flujo de aire sobre el producto, con un control del caudal de aire variable en función de la merma deseada. Según la variedad de queso y de carga de la cámara, es posible prever distintas soluciones: equipos con conductos circulares textiles, paredes sopladoras o equipos estáticos. Los quesos generalmente se colocan en estantes apilable o colgados.

Ahorros energéticos

Recuperación de Calor: nuestro sistema le permite recuperar el calor total de condensación durante el funcionamiento del compresor. Por lo tanto, cuando la demanda de calor coincide con la producción de frío, casi nunca existe la necesidad de aporte de fuentes de calor externas. Es posible además producir agua caliente con una temperatura alrededor de 40-45°C mediante un intercambiador (opcional para el equipo), que es posible aprovechar para otros equipos del proceso o para otros dispositivos de la fábrica.

Entalpía: el sistema de funcionamiento por entalpía utiliza, el mayor tiempo posible, el poder de deshumidificación del aire externo. Nuestro sistema se basa en algoritmos que permiten también utilizar el aire externo cuando uno de los valores de referencia (temperatura y humedad relativa) estén aparentemente muy diferentes de los valores requeridos.

Economizador: en las instalaciones con grupo frigorífico autónomo, se prevé un sistema de subenfriamiento de líquido que aumenta el rendimiento del compresor entre el 15 y el 18% a igualdad de potencia eléctrica instalada.

Motor de elevada eficiencia (IE2 – IE3): aumentan el rendimiento de la instalación, disminuyendo el consumo eléctrico.

Inverter: son reguladores de frecuencia, instalados sobre el motor eléctrico de los ventiladores centrífugos y/o sobre los compresores, que aumentan o disminuyen el número de revoluciones de los mismos, con el fin de optimizar la eficiencia al variar las condiciones de proceso y carga.

Acoplamiento directo motor/ventilador: esta particular solución técnica, junto al empleo de un inverter, permite reducir los consumos eléctricos de la instalación optimizando la regulación.

Modulación de las válvulas del frío y el calor: para mejorar el rendimiento de la instalación en función de las necesidades reales del producto durante las diferentes fases de maduración.

Sistema de desescarche con gas caliente: permite descongelar mejor y en tiempos más breves la batería de frío, con el consiguiente ahorro energético.

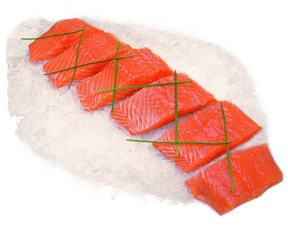

Pescado

Pescado

Cámara de salazón

En esta etapa el producto se coloca en sentido horizontal y es cubierto en su totalidad por sal. La instalación está constituida por evaporadores de frío estático, fijados al techo y de termoconvectores con muebles en abs, instalados en el centro o en las paredes laterales, que contienen una batería que funciona con agua caliente.

Menor polución atmosférica

La reducción de la polución atmosférica es garantizada por un sistema programable de recirculación del humo en el local y por un específico filtro-trampa, que “captura” las partículas de alquitrán del humo antes de su entrada en la cámara de ahumado. Además nuestras instalaciones pueden ser dotadas con un aparato de BY-PASS opcional que impide, por un sistema de compuertas, el paso del humo por el armario acondicionador, evitando que se ensucien las baterías. Eso garantiza un mejor rendimiento de la instalación y menores costes para la limpieza de las baterías de intercambio. Como opción es además posible pedir unos particulares filtros/depuradores, que es posible instalar en las chimeneas de expulsión, con la finalidad de reducir la contaminación atmosférica.

Uniformidad de la merma

Debido a la gran experiencia adquirida a lo largo de los años, hemos diseñado diferentes sistemas de distribución de aire en función de la carga del sistema utilizado. En el sector del pescado, para los productos con una carga horizontal, la distribución del aire se logra mediante los conductos circulares verticales, con inyectores especiales de tamaño adecuado. El flujo de aire en el interior del local se ajusta continuamente a fin de obtener un flujo de aire en continuo movimiento de derecha a izquierda y viceversa. De esta manera, cada conducto tiene la función de impulsión o aspiración de aire.

Sistema computerizado

Nuestro sistema de gestión y control computerizado, además de monitorizar la temperatura y la humedad relativa, permite:

- programar recetas predefinidas;

- controlar la temperatura de los fluidos optimizando las mermas;

- registrar y visualizar en un único gráfico el curso de más variables (temperaturas, humedad relativa, etc.);

- hacer el seguimiento del correcto desarrollo de todo el ciclo de maduración.

Además, para permitir la supervisión centralizada de varios equipos, hemos realizado un específico sistema computerizado que permite el control y la gestión de las alarmas de las instalaciones, la elaboración gráfica de los datos característicos de los locales, el control remoto, la programación remota, la tele asistencia y el control automático y centralizado de los locales para una gestión optimizada de los consumos.

Cámara de secado y ahumado

El objetivo de esta fase es que la sal penetre y seque el producto de forma simultánea. De esta manera, la sal penetra en la célula por ósmosis, haciendo que el agua sea eliminada rápidamente para evitar problemas de bacterias. El equipo con conductos circulares verticales, además, está diseñado para satisfacer a los clientes que secan el producto colocándolo en posición horizontal. La fase de secado es muy importante y puede llevarse a cabo en diferentes rangos de temperatura.

Mínimo riesgo de incrustación

El peligro de incrustación prácticamente se ha eliminado debido a que el equipo es controlado por la humedad que sale del producto. De hecho, los filetes de pescado vienen s por un flujo de aire que permite una perfecta deshidratación superficial y merma deseada. Esto es porque en los períodos de trabajo, durante el cual se seca el producto de forma automática, se alternan con periodos de pausa, permitiendo al producto revenir.

Ahorros energéticos

Recuperación de Calor: nuestro sistema le permite recuperar el calor total de condensación durante el funcionamiento del compresor. Por lo tanto, cuando la demanda de calor coincide con la producción de frío, casi nunca existe la necesidad de aporte de fuentes de calor externas. Es posible además producir agua caliente con una temperatura alrededor de 40-45°C mediante un intercambiador (opcional para el equipo), que es posible aprovechar para otros equipos del proceso o para otros dispositivos de la fábrica.

Entalpía: el sistema de funcionamiento por entalpía utiliza, el mayor tiempo posible, el poder de deshumidificación del aire externo. Nuestro sistema se basa en algoritmos que permiten también utilizar el aire externo cuando uno de los valores de referencia (temperatura y humedad relativa) estén aparentemente muy diferentes de los valores requeridos.

Economizador: en las instalaciones con grupo frigorífico autónomo, se prevé un sistema de subenfriamiento de líquido que aumenta el rendimiento del compresor entre el 15 y el 18% a igualdad de potencia eléctrica instalada.

Motor de elevada eficiencia (IE2 – IE3): aumentan el rendimiento de la instalación, disminuyendo el consumo eléctrico.

Inverter: son reguladores de frecuencia, instalados sobre el motor eléctrico de los ventiladores centrífugos y/o sobre los compresores, que aumentan o disminuyen el número de revoluciones de los mismos, con el fin de optimizar la eficiencia al variar las condiciones de proceso y carga.

Acoplamiento directo motor/ventilador: esta particular solución técnica, junto al empleo de un inverter, permite reducir los consumos eléctricos de la instalación optimizando la regulación.

Modulación de las válvulas del frío y el calor: para mejorar el rendimiento de la instalación en función de las necesidades reales del producto durante las diferentes fases de maduración.

Sistema de desescarche con gas caliente: permite descongelar mejor y en tiempos más breves la batería de frío, con el consiguiente ahorro energético.

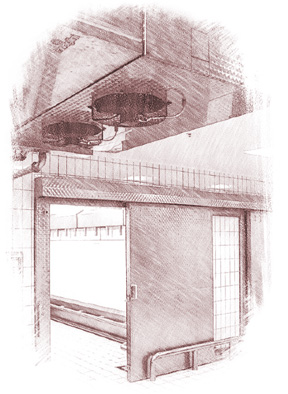

Descongelación

Descongelación

Los puntos fuertes de nuestras instalaciones

- armario acondicionador, baterías frío y caliente, conductos de impulsión y aspiración de acero inoxidable;

- funcionamiento controlado por un microprocesador a través de sondas de temperatura y humedad relativa en ambiente y sondas de producto (superficiales y de corazón). Estas últimas son introducidas en el producto para monitorizar en tiempo real la temperatura al variar de las condiciones ambientales y regular adecuadamente el funcionamiento del equipo;

- sistema de calentamiento y humectación con saturación de vapor en ambiente, para aumentar la eficiencia en términos de coeficiente de intercambio sobre el producto y uniformidad de tratamiento;

- carga bacteriana inalterada de principio a fin del proceso gracias al empleo de vapor en ambiente;

- seguridad microbiológica del producto e higiene del proceso, para garantía del shelf life de los productos;

- temperatura ajustable entre -5°C / +20°C y humedad relativa hasta el 95 – 100%;

- funcionamiento de la instalación a fin de ciclo como cámara frigorífica de conservación del producto descongelado;

- mermas inferiores con respecto a otros sistemas de descongelación;

- pérdidas limitadas de líquidos proteicos;

- costes energéticos reducidos;

- alta capacidad de carga (más de 1000 kg/m2);

- eliminación de todas las desventajas de las descongelaciones tradicionales por inmersión, como el empleo excesivo de agua que se desecha en forma de agua residual.

Uniformidad de las mermas

En las instalaciones “Turbo” la distribución del aire ocurre a través de dos conductos laterales fijados en la pared, completos de particulares inyectores tronco-cónicos oportunamente dimensionados. Un actuador lineal y un sistema de compuertas regulan continuamente el caudal del aire en los dos conductos de impulsión, de manera que conseguimos una lámina de aire en continuo movimiento dentro del local; además es posible programar unas posiciones de parada intermedia y la duración de la parada misma. La aspiración del aire ocurre a través de canalizaciones del techo, completo de boquillas de aspiración ajustables.

Sistema computerizado

Nuestro sistema de gestión y control computerizado, además de monitorizar la temperatura y la humedad relativa, permite:

- programar recetas predefinidas;

- controlar la temperatura de los fluidos optimizando las mermas;

- registrar y visualizar en un único gráfico el curso de más variables (temperaturas, humedad relativa, etc.);

- hacer el seguimiento del correcto desarrollo de todo el ciclo de maduración.

Además, para permitir la supervisión centralizada de varios equipos, hemos realizado un específico sistema computerizado que permite el control y la gestión de las alarmas de las instalaciones, la elaboración gráfica de los datos característicos de los locales, el control remoto, la programación remota, la tele asistencia y el control automático y centralizado de los locales para una gestión optimizada de los consumos.

Salas Blancas

Salas Blancas

Definición de sala blanca

Se define Sala Blanca una cámara en la que es controlada la concentración de las partículas aerotransportadas. Tales cámaras son realizadas para minimizar la introducción, la generación y la retención de partículas en su interior. La contaminación de los productos debido al polvo, moho y partículas, reduce la calidad del mismo y su calidad de conservación.

La defensa de los productos

Proteger los productos de la contaminación por partículas dañinas contenidas en el aire, significa evitar un contacto con el aire mismo. Esto, sin embargo, no es posible en todas las fases de elaboración y al mismo tiempo es muy difícil. Pero es posible dar una interpretación diferente al concepto de protección: no aislar el producto del entorno, sino ponerlo en un entorno de alta calidad, en condiciones higiénicas controladas, con aire particularmente puro, tratado de modo particular con características idóneas con el fin de favorecer la protección de los productos.

Los filtros

Para cada clase de instalación serán empleados filtros con diferentes grados de eficacia. La filtración del aire tiene lugar progresivamente, por lo cual los filtros de más baja protección estarán colocados antes de protección más alta. La filtración de aire evita el daño progresivo de los filtros con mayor grado de protección y su rápida degradación.

Arquitectura y funcionamiento de una sala blanca

La característica fundamental de las salas blancas viene dada por la creación de áreas de reducidas dimensiones, óptimimas para la necesidad de producción. La distribución del aire dentro de una sala blanca puede ser efectuada de diversos modos y esto, junto a diferentes grados de filtración, determina el grado de protección de la contaminación del producto. Existen diferentes formas de distribuir el aire en el interior de la sala:

- a flusso unidirezionale verticale, viene realizzato con filtri alloggiati nel soffitto e la ripresa dell’aria dalle parti inferiori della camera o dal pavimento perforato; in tal caso l’area dia flujo unidireccional vertical, se realiza con filtros alojados en el techo y aspiración del aire por las zonas inferiores de la cámara o del suelo perforado; en tal caso el área de trabajo limpio está localizado en la parte superior de la cámara;

- a flujo unidireccional horizontal, el aire entra por los filtros situados en la pared y es aspirado por rejillas localizadas; en este caso el área de trabajo limpio se sitúa entre los filtros, que generan el flujo, y la primera fuente de contaminación;

- a flujo no unidireccional, el área de trabajo limpio es el local entero;

- a flujo mixto, es una situación donde coexisten flujos unidireccionales y no unidireccionales.

De esta clasificación podemos observar la función fundamental que juegan en el proyecto de una sala blanca la elección y el posicionamiento de los filtros.

Enlace entre las diversas zonas de trabajo

- reducir al mínimo las diferencias entre las distintas zonas de atmósfera controlada.

- las entradas y salidas deben realizarse a través de “Brújulas” para minimizar la contaminación y mantener, además, las presiones diferenciales entre los distintos ambientes.

Causa de las impurezas

Éstas son las causas principales de contaminación del aire:

- el hombre, que es el vehículo principal de contaminación, transfiere muchos millones de partículas de diferente tamaño con un pequeño movimiento.

- los productos, en particular cuando son embalados, acumulan polvo.

- las máquinas para la producción y líquidos (instalaciones neumáticas, desagües abiertos, aceites lubricantes, gotas de agua de condensación, desagües sin pozuelos, etc.).

- los procesos de producción, limpieza y desinfección.

- la contaminación biológica por mohos, levaduras y bacterias presentes en el aire

Clasificación salas blancas

En la tabla se establece la clasificación de la pureza del aire en el local condicionado según las normas Federal Standard 209 E, Federal Standard 290 D e ISO 14644-1 donde se hace referencia para la denominación de los locales. Además, a partir del Fed.Std.209D, se especifica que las condiciones en las que las pruebas se deben realizar para establecer las clases de la contaminación ambiental son:

- camera bianca non attrezzata (as built)

- camera bianca in condizioni di riposo (at rest)

- camera bianca funzionante (operational)

Características del entorno de trabajo

- dimensiones contenidas para garantizar la salubridad del entorno de trabajo;

- posicionamiento de las áreas de trabajo tiene que ser el más lejano posible de potenciales fuentes de contaminación;

- ciclo productivo tiene que pasar del local meno estéril hacia el más estéril;

- eliminación/disminución de turbulencias dentro de las salas blancas;

- facilidad de acceso a todas las zonas de la cámara blanca para operaciones de limpieza;

- accesorios conformes a las reglamentaciones internacionales para la seguridad y la higiene.

Parámetros ambientales en las salas blancas

Los parámetros ambientales fundamentales son aquella serie de parámetros que es necesario tener bajo control para la calidad del producto, para el confeccionamiento y los descartes, para los consumos energéticos, para la funcionalidad de las máquinas y, además, para la maniobrabilidad por parte del personal operador. Estos parámetros son:

- temperatura y humedad, el control de la humedad, además de ser fundamental para la calidad del producto, reviste una gran importancia en relación a problemas de corrosión, de condensación sobre la superficies de trabajo y reducción de las cargas electrostáticas;

- presiones diferenciales, todas las cámaras tienen que ser mantenidas a presiones estáticas suficientemente mayores a la atmosférica, para evitar contaminaciones de cualquier tipo; cualquier expulsión de aire de las cámaras tiene que ser contrabalanceada por nuevas inmisiones, para mantener invariado el valor de la presión ambiental;

- iluminación, el nivel de iluminación, su uniformidad y el color de la luz tienen que ser controlados;

- ruido y vibraciones: pueden ser más peligrosas por el impacto sobre el personal operador que sobre las instrumentaciones.

Equipos de tratamiento de aire

Fases de trabajo

La instalación, además del normal funcionamiento como unidad de acondicionamiento, prevé la expulsión del aire húmedo, generado durante la operación de lavado del ambiente de trabajo. La unidad de tratamiento aire se dispondrá en esta fase a introducir aire caliente para facilitar el secado de las superficies y de los instrumentos.